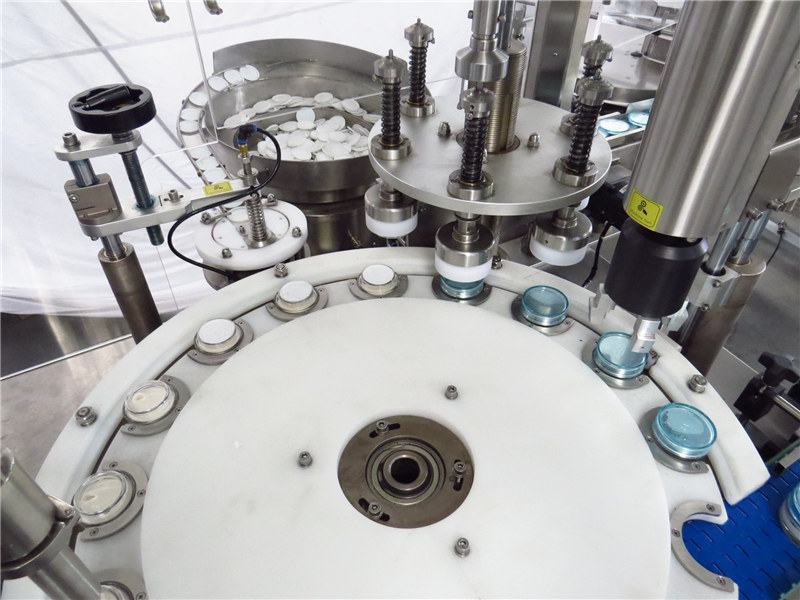

Crèmevul- en sluitmachine integreert elektrische en pneumatische functies in één, met een redelijk ontwerp, stabiele prestaties, nauwkeurige hoeveelheid, glazen tafeloppervlak, automatische flesvoeding, stabiele werking zonder geluid, elektrische snelheidsregeling voor de vulsnelheid en het vulvolume en gemakkelijk onderhoud en schoonmaak. De nieuwe type vulapparatuur is de beste keuze voor het realiseren van automatische productie.

Automatische crème vul- en sluitmachine

Deze machine heeft de functies zoals automatische flesvoeding van het schroeftype, flesdetectie (geen fles geen vulling, geen fles geen voeding met dop), automatisch vullen, dopvoeding en dop.

Het functioneert als het ontcijferen van flessen, het vullen, het afdichten van folie, het vastschroeven van de dop, het labelen en verzamelen enz.

Vierkops elektronische weegschaal, om een hoge vulnauwkeurigheid te garanderen.

Modulair controlesysteem, gemakkelijk te onderhouden, lage kosten.

Panel Microsoft kan worden bijgewerkt via USB.

De online reinigingsfunctie is optioneel.

Vulvolume: 1 ~ 250 ml

Vullende snelheid: 40 flessen / min

Vullende precisie: ≥99 %

Eindproducttarief van GLB-daling: ≥99 %

Hoofdmachinevermogen: traploze verschuiving van 1KW 220V

Toepassing

Deze machine kan worden gebruikt in de cosmetica, lichte industrie (chemische industrie voor dagelijks gebruik), farmaceutische industrie en voeding, enz. Voor die bedrijven die de plastic flessen of glazen flessen als verpakkingscontainer kiezen, kan deze machine de gezichtscrème, vet, emulgeerbaar vullen pasta, gel of stroperige vloeistoffen in de fles voor het afdekken en schroeven, en voer tenslotte het eindproduct uit. Het werkproces kan worden onderverdeeld in vijf hoofdonderdelen: fles die de roterende plaat binnenkomt, automatisch heffen om materiaal te vullen, automatisch afdekken, servoschroeven en flesafvoer.

Fles die manier binnenkomt: operators plaatsen de lege flessen op het draaiplateau, zoals bij het draaien van de tafel en het gewicht van de flessen zelf, ze naar de lopende band worden gestuurd.

Flessendetectieapparaat: de foto-elektrische sensor zal detecteren of er een positie is zonder fles op de draaitafel en het detectiesignaal naar de computer sturen om het vullen van materiaal te regelen (heeft een fles) of niet (geen fles).

Vulapparaat: als het wordt gedetecteerd met een fles in het voorstation, bestuurt PLC de vulmond die de fles binnengaat om materiaal te vullen; als er geen fles is, is er geen vulling.

Afdekkende apparaat: rangschik de kappen automatisch door trilplaat of lift. Met vacuümdoppen tot dop op de fles, is deze efficiënter en stabieler.

Servoschroeven: als er een dop wordt gedetecteerd, regelt de servomotor de draaikracht en rotatiesnelheid om ervoor te zorgen dat de dop met dezelfde dichtheid wordt vastgeschroefd.

Flessenafvoer: de goed geschroefde flessen worden gelost en overgebracht naar de volgende procedure.

Er is een breed scala aan opties beschikbaar voor viskeuze non-foodproducten. Productkarakters kunnen bepalen welke soorten apparatuur beter geschikt zijn voor uw specifieke projectbehoeften. Als je een stroperig non-food product hebt, dan is dit de sectie voor jou.

Lotion, zonnebrandcrème, handcrème, conditioners, gezichtsmaskers, moddermaskers, was en alle andere middelzware tot zware stroperige producten, inclusief producten met deeltjes.

Onze VKPAK-verkoopingenieurs kennen de vloeistofverpakkingsindustrie. We zijn er trots op onze klanten een breed scala aan vulmachines aan te bieden. We bieden alles wat je nodig hebt om lotions en viskeuze non-food producten te vullen. Uw producteigenschappen bepalen de vultechnologie die VKPAK aanbeveelt voor uw productielijn. Een kleine lijst van de producten die we met succes hebben gevuld, is als volgt: lotion, zonnebrandcrème, handcrème, conditioners, gezichtsmaskers, moddermaskers, was en alle andere middelzware tot zware stroperige producten, inclusief die met deeltjes. Onze apparatuur is vervaardigd volgens de strengste kwaliteitsnormen in hygiënische omstandigheden die ervoor zorgen dat we de best mogelijke vulmachines leveren aan onze gewaardeerde klanten.

Viskeuze non-food vullingstechnologie-keuzes

VKPAK-vulmachinetechnologieën die beschikbaar zijn om een container met een gespecificeerde hoeveelheid product te vullen, zijn piston, gedoseerde stroom, vullen tot niveau en getimede stroom. Zuigervullers zijn zeer geschikt voor zwaardere lotions en crèmes. Verdringerpompvullers staan bekend om hun nauwkeurige en herhaalbare vullingen en werken goed met dikkere producten. Getimede stroomvullers zijn minder gecompliceerd en daarom zuiniger met consistent nauwkeurige doses. Vullen tot niveau of overloopvullers zorgen ervoor dat gevulde flessen lijken te zijn gevuld tot hetzelfde niveau op het winkelrek.

Een crème-bottellijn voltooien

Je hebt ook een dop-oriënteerder, capper en labeler nodig na de sapvulmachine. Transportbanden en draaitafels die containers tussen machines verplaatsen, zijn ook nodig. VKPAK vervaardigt verschillende modelmachines voor elke functie, waardoor onze klanten de beste oplossing krijgen voor het verpakken van hun producten. Alle contactoppervlakken zijn van 304 of 316 roestvrij staal, waardoor onze machines corrosiebestendig en gemakkelijk te ontsmetten zijn.

VKPAK is een one-stop-shop die onze klanten voorziet van een complete verpakkingslijn, installatie en service met één enkele bestelling. Wij leveren vloeistofvulmachines voor lotion-, water-, sap-, drank-, zuivel-, brouwerijen, gedistilleerde dranken, wijn, farmaceutische, voedings-, industriële reinigingsmiddelen, huishoudelijke producten en chemische industrieën. Elk onderdeel van de complete verpakkingslijn wordt grondig getest tijdens het lijnintegratieproces.

Neem contact op met uw VKPAK-verkoopingenieur om u te helpen bij het kiezen van de beste vloeibare Accutek-vulstof voor uw lotionproducten. Door onze producten en diensten te combineren, kunt u uw bottelproces de komende jaren winstgevender maken.